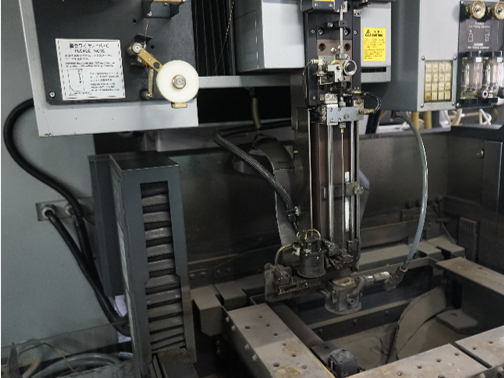

【記事】ワイヤーカット活用の部品製作①「 外形状への切り抜き」

ワイヤーカットといえば、金型製作などで使用する場合も多いですが、単品の部品製作においては複雑な形状を加工できるだけではなく、生産性・コスト改善にも繋がります。今回は、「外形状への切り抜き」をご紹介します。

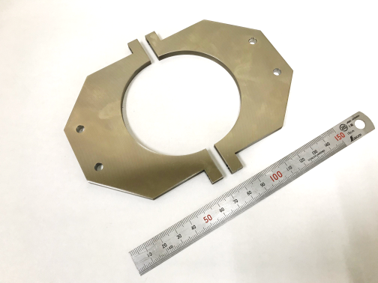

外形状への切り抜き

弊社では一番活用する機会の多い切り抜きです。

外周が四角、円以外の異形状は意外と多く、ジグザクしたものから円を二つに割ったようなもの、半円弧状など様々です。

マシニング加工だとひと手間かかりそうな加工ですが、ワイヤーカットは外周形状にとらわれず一面一工程で切り抜けます。

ご質問

レーザーカットとの違いは何でしょうか?

主な違いは材質と精度です。

ワイヤーカットは主に伝導性のある材質を精度高く加工できます。

一方、レーザーカットは木材など金属以外も加工でき、ワイヤーカットより精度は劣りますが早く加工できます。

精度を考慮するならば、ワイヤーカットとの相性は非常にいいです。

お返事

※上記の内容は、ご利用の設備や形状により条件が異なりますので、参考としてご理解下さい。